5 工藝設計

5.1 一般規定

5.1.1 隨著科學技術的發展,電子產品的更新換代、產品生產技術的發展十分迅速,以集成電路為代表的微電子產品尤為顯著,集成電路產品基本上是2~3年或更短的時間就會提升一代產品;以TFT—LCD為代表的顯示器件正在取代彩色顯像管的顯示器件生產;微型計算機的迅速發展,使各種元器件生產發展十分迅速。因此,電子工業潔凈廠房的設計、建造必須適應這種快速發展的需要,從潔凈廠房的規劃開始,對于電子工廠、潔凈廠房的工藝設計、工藝布局應充分考慮電子產品發展的靈活性,以滿足電子產品生產工藝改造和擴大生產的需求。

5.1.2、5.1.3 以集成電路芯片制造、TFT—LCD液晶顯示器件生產用潔凈廠為代表的微電子生產潔凈廠房,具有潔凈度要求嚴格、大面積、大體量和能耗大、運行費用高的特點,潔凈廠房工藝設計是先導工序,所以對電子工業潔凈廠房工藝設計的基本要求是:在滿足電子產品生產要求的前提下,合理進行潔凈廠房工藝布局,合理確定各種公用動力設施的技術條件和要求等生產條件,做到能量消耗少、運行費用低、生產效率高和建設投資少;合理進行人流路線、物料運輸和倉儲設施的配置和布置,滿足電子產品潔凈生產要求和產品生產工藝要求,工藝設計應合理選擇生產設備的自動化水平和物料運輸的自動化水平,在經濟、實用、安全可靠的條件下提高生產效率。

5.2 工藝布局

5.2.1 潔凈廠房的工藝布局應綜合各方面的因素,重點要考慮生產工藝、人員操作、設備維修、物料運輸、未來發展等方面的要求。

工藝布局的核心是要滿足電子產品生產工藝要求,在此前提下根據所選擇的潔凈室氣流型式,在有利于工藝設備的安裝維修、物料運輸和提高效率、降低造價等,合理進行潔凈廠房的工藝布置。

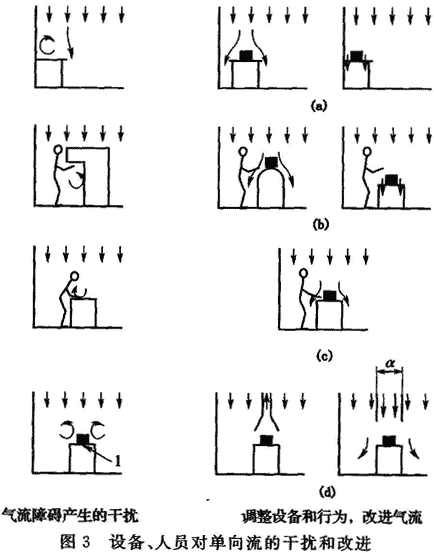

在單向流潔凈室(區)布置時,對于潔凈室(區)中的生產工藝設備的布置、操作程序的安排和人員流動、物料傳輸等可能對單向氣流造成的物理障礙,應采用措施避免發生紊流或交叉污染。圖3是表示設備、人員等對單向氣流的干擾和改進措施,左側圖示為物理障礙產生的干擾;右側圖(a)是采取調整工藝設備布置,改善氣流流動,(b)是改進設備構造、外形,改善氣流;(c)是改變人員的操作行為,改善氣流;(d)改進氣流流動方式,確保產品生產區域的潔凈度要求。

5.2.2 人員進出、材料出入、產品運送及設備、工具搬運的頻繁交錯,不但會彼此干擾、易發生混雜、降低生產效率,并可能會使潔凈室(區)的空氣潔凈度受到影響和氣流受到破壞。因此,在工藝布局時,應充分考慮人員、物料設備,有各自的出入口。人員入口處的凈化設施包括單人吹淋室、多人吹淋室、通道式吹淋室、氣閘室等,具體選用何種形式,需根據潔凈室(區)的空氣潔凈度等級、人員數量、未來發展需求等確定。

物料凈化設施包括貨物吹淋室、氣閘室、壓縮空氣吹掃頭等,一般可根據物料種類、包裝方式和潔凈室(區)的空氣潔凈度等級等確定。

5.2.3~5.2.5 潔凈廠房中生產區、輔助區和各類生產設備的布置與潔凈室(區)內的氣流流型、空氣潔凈度等級的保持密切相關,所以本規范規定:在潔凈室(區)內要求空氣潔凈度嚴格的工序(設備)應遠離出入口和可能干擾氣流的場所設置,并宜布置在上風側;空氣潔凈度等級要求相同的工序或工作室相對集中布置等都是電子產品潔凈室(區)內布置的基本要求。

另外,由于電子產品更新換代快,電子工廠在實際生產中,在線維修及調試、邊生產邊增加設備擴大生產能力的情況很多,因此在做工藝布局時,應根據具體情況,考慮這些因素,留出相應的運作空間。

5.2.6 為避免不同空氣潔凈度等級的潔凈室(區)之間的頻繁聯系發生交叉污染,應根據電子產品生產工藝要求合理選擇相應技術措施,如人的聯系應采用氣閘室或空氣吹淋室;大物件的運送也可以采用氣閘室,一般物件的運送可采用傳遞窗;穿越隔墻的管線應采用可靠氣密措施等。

5.3 人員凈化

5.3.1、5.3.2 電子工業潔凈廠房,由于電子產品品種、規格、產量的不同,其潔凈室的規模和空氣潔凈度等級要求差異較大,如現今的大規模集成電路用潔凈廠房或TFT—LCD用潔凈廠房的建筑面積一般均在幾萬平方米,空氣潔凈度等級為1~3級或4~5級,而印制電路版生產用潔凈室的建筑面積一般只有幾百平方米,且有時還根據工藝布局要求需分多處設置,空氣潔凈度等級為7級或8級。為此,本規范只推薦一種人員凈化程序供設計參考,并規定:“人員凈化用室和設施應根據潔凈室的規模、空氣潔凈度等級設置,并應設置生活用室。”電子工業潔凈廠房中人員凈化用室、生活用室以及空氣吹淋室、氣閘室、潔凈工作服洗滌間和干燥間等均應在具體工程項目設計時,根據實際情況和需要設置。

5.3.3 潔凈廠房內人員凈化用室和生活用室的建筑面積指標——按設計人數平均每人2~4m2是經驗數據,在具體工程項目設計時,應根據潔凈室的規模大小、潔凈室內人數多少和空氣潔凈度等級等因素合理確定。一般情況下,潔凈室內人數較多時采取推薦數據的下限,人數較少時采取上限;潔凈室規模較大時,一般可采取下限。

5.3.5 電子工業潔凈廠房中,設置了空氣吹淋室的主要是6~9級的潔凈室,但有的潔凈室也未設空氣吹淋室;而空氣潔凈度等級為5級或嚴于5級的垂直單向流潔凈室設置空氣吹淋室的較少,設氣閘室的較多。關于空氣吹淋室對人員凈化作用的評價眾說紛紜,但根據測定數據表明:只要空氣吹淋室產品質量符合標準規定要求和管理得當,它對進入潔凈室人員的凈化效果是肯定的。為此,本條沒有規定潔凈廠房內潔凈室(區)的入口處都應設空氣吹淋室,而是對潔凈廠房空氣吹淋室的設計,規定了4款要求。

第1、4款,實際上是推薦6~9級潔凈室入口處宜設空氣吹淋室。具體工程項目中,若不設空氣吹淋室時,應設氣閘室,作為潔凈室(區)與非潔凈室(區)的分隔和緩沖。5級或嚴于5級的垂直單向流潔凈室(區),推薦設氣閘室。

第2款,規定空氣吹淋室應設在更換潔凈工作服后的相鄰場所,就是進一步明確空氣吹淋室的氣閘作用,既分隔潔凈室(區)與非潔凈室(區),又能防止外部空氣進入潔凈室,并使潔凈室維持正壓狀態。它是從非潔凈室(區)更換潔凈工作服后經空氣吹淋進入潔凈室(區)。

第3款,其規定包含.①潔凈室按最大班人數每30人設1臺單人空氣吹淋室,以此選用空氣吹淋室的數量;由于空氣吹淋室有多種形式,如單人吹淋室、多人吹淋室、通道式吹淋室等,所以潔凈室內人數較少時可采用單人吹淋室,而人數較多時則應采用多人吹淋室和多個并聯或通道式吹淋室等形式。②潔凈室(區)內的工作人員超過5人時,為上下班人員進出和管理方便,應在空氣吹淋室一側設旁通門。

5.3.6 潔凈廠房內的人員凈化應遵循由外至內逐步潔凈的循序漸進的原則,每個潔凈室的人員凈化路線都應有合理的程序,應避免已經過凈化的部分又再被污染的情況發生。對于人員凈化用室和生活用室的空氣潔凈度等級要求,本條只規定:①潔凈工作服更衣室的潔凈度等級,推薦低于相鄰潔凈室(區)空氣潔凈度等級;②當設有潔凈工作服洗滌室時,其空氣潔凈度等級不宜低于8級。

本條還要求,對于人員凈化用室和生活用室,可根據具體條件,送入經過高效空氣過濾的潔凈空氣,從而減少人員攜帶污染物進入潔凈室(區)。

5.4 物料凈化

電子工業潔凈廠房內,為避免多種物料搬入潔凈室時,攜帶污染物影響潔凈室(區)的空氣潔凈度,甚至影響電子產品質量,造成次品或廢品的出現,因此本節規定各種物料搬入潔凈室(區)的下列基本規定

1 潔凈室(區)的設備和物料出入口,應獨立設置。此類出入口不得與人員出入口混同使用,避免污染物混雜、交叉。但對于潔凈室規模較小,如建筑面積只有幾十平方米的潔凈室,設備和物料出入口是否應獨立設置,應根據具體工程項目情況、物料狀態、潔凈室內人員數量等實事求是地確定。

2 潔凈室(區)應設有設備和物料凈化用室,并在此房間內設有相應的物料凈化設施,對搬入潔凈室(區)的設備和物料進行凈化處理。該物凈用室的面積、空間尺寸和物凈設施,應根據物料的特征、性質、形狀等確定,比如按物料的包裝方式、物化性質的不同,可采取真空吸塵、壓縮空氣吹除、擦拭等不同方法進行物料凈化處理等。

3 潔凈室(區)的物料凈化用室與潔凈室(區)之間應設置氣閘室或傳遞窗。本條規定不僅是確保物料的搬入不影響潔凈室(區)的空氣潔凈度的變化;而且是保持物料出入口處,潔凈室(區)與非潔凈室(區)靜壓差的基本條件,也是物料出入口處,潔凈室與非潔凈室的分界和分隔。因此,第5.4.2條是強制性條文。

5.5 設備及工器具

5.5.1~5.5.3 在這三條的條文中,規定了為實現在潔凈室(區)內使用防塵、防污染的生產設備和輔助生產設備,在工藝設計和選用設備時應該遵循的一些基本要求。

1 設備表面光潔、易清潔、不積塵、不揮發化學物質。這里不能只理解為設備外表面,應該包括設備的所有可能與潔凈室(區)生產環境接觸的表面和可能與電子產品生產過程接觸的表面,也包括這些表面的制作材料。某些電子產品與一些化學物質在制作過程中或在電子產品的使用過程中可能發生化學反應,影響某些電子產品的性能參數,所以要求設備表面不揮發化學物質。

2 在電子工業潔凈室(區)內,常常按產品生產工藝要求配置有在生產運行中將會散發微粒或排熱量大或排出有毒、可燃氣體的設備,如半導體器件、集成電路生產中的擴散爐、外延爐、刻蝕機、離子注入設備、氣相沉積設備等,此類設備一般均設有局部排風設施,即第5.5.1條第3款所稱“防擴散措施”,有的設備還配帶有專用尾氣(排氣)處理設備,對所排出的高濃度有害氣體或有毒或可燃氣體進行處理后,才能經過潔凈廠房中設置的相關排氣系統排出。

3 由于電子產品生產工藝的需要,某些設備必須跨越不同空氣潔凈度等級的潔凈室(區)時,應采取固定隔斷或潔凈空氣幕等可靠的密封隔斷措施。

4 為保護潔凈室(區)內工作人員的身體健康,本規范第3.2.5條規定了潔凈室(區)內噪聲容許值,因此安裝在潔凈室(區)內的設備應選用符合要求的低噪聲設備,但由于電子產品生產過程或設備設計、運行條件的限制,所選設備超過潔凈室噪聲容許值時,應根據具體工程項目的實際條件采取相應的隔聲措施,如操作間隔聲、隔聲值班室、隔聲罩、隔聲屏等。

5.5.5 本條的規定是對潔凈室(區)電子產品生產過程中,存放、傳送各種材料、中間產品或零部件使用的專用容器的設計、制作及其材料等的基本要求。由于電子產品種類繁多,它們在生產過程的存放、傳送條件和要求有較大差異,所以本條是推薦性條文。對于某些電子產品如集成電路的芯片生產用專用容器應遵循本條文的1~4款的規定,并且由于芯片的集成度的不同或運送的材料、中間產品的狀態不同,專用容器中充填的氮氣純度要求也會有所不同;而對另一些電子產品生產過程用專用容器,只需按其生產工藝特點遵循本條中的相關規定。

5.5.6 本條為強制性條文,其編寫的依據是:

1 電子工業潔凈廠房中常常設置有各種類型的真空泵,用于電子產品生產過程中的抽真空或用于排氣等,是生產工藝設備的輔助設備或就是生產工藝設備的一部分。各種類型的真空泵一般安裝在潔凈室(區)內的生產設備鄰近處或配套組裝在生產工藝設備上,有的則安裝在潔凈室(區)的輔助生產間或技術支持區內。

為了確保潔凈室(區)的正常生產,避免安全事故的發生,應對設置在潔凈室(區)內的有油潤滑的真空泵、輸送含有可燃氣體的真空泵,傳輸易燃、自燃化學品或高濃度含氧氣體或氧化性化學品的真空泵等設置必須的安全技術措施,為此制定了本條的規定。

2 參照美國消防協會(NFPA)標準NFPA 318《潔凈室消防標準》(Standard for the procection of cleanroom)第8.6.1條和第8.6.2條規定,在本條中作出了相關規定。

電子光學案例

PURIFICATION CASE

生物制藥案例

PURIFICATION CASE

醫療器械案例

PURIFICATION CASE

食品日化案例

PURIFICATION CASE