3 電子產品生產環境設計要求

3.1 一般規定

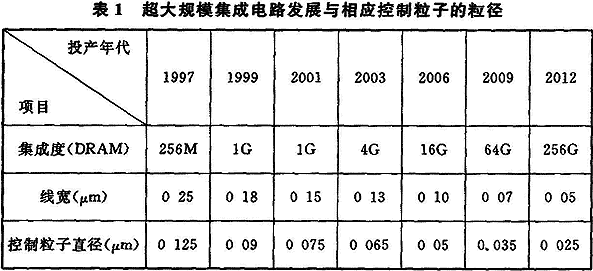

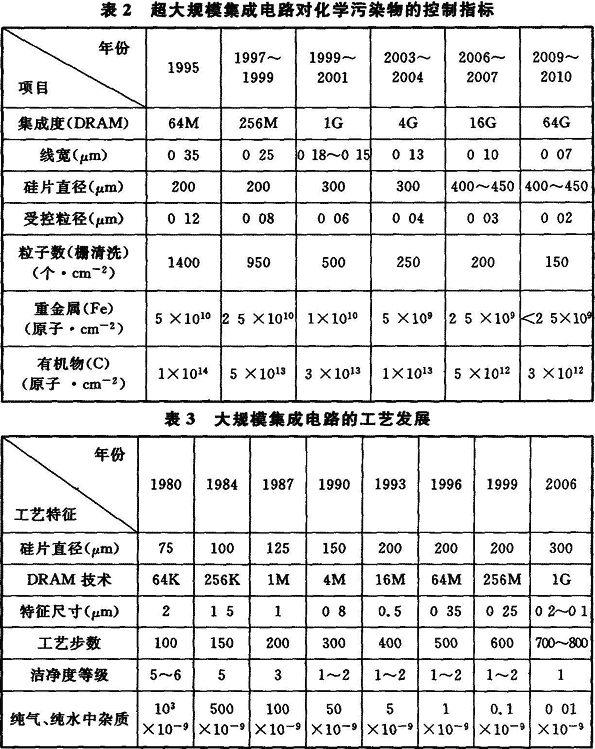

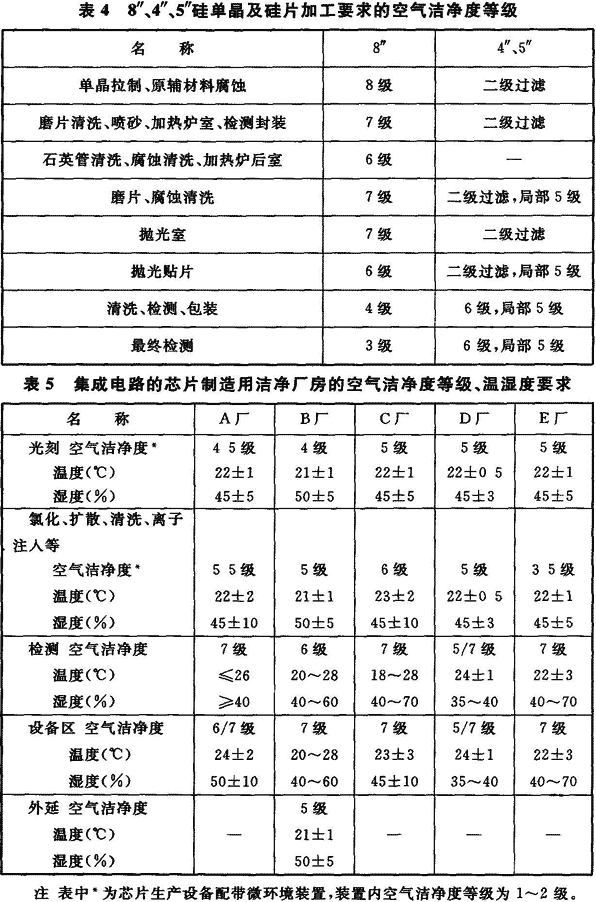

3.1.1~3.1.3 隨著科學技術的發展,電子產品生產日新月異,以微電子產品為代表的各種電子產品生產技術發展迅速。現代電子產品要求微型化、精密化、高純度、高質量和高可靠性,以人們熟悉的手機、筆記本電腦為例,它所使用的集成電路、電子元器件以及其組裝的生產過程都要求在受控環境條件下進行操作,其中以集成電路生產過程對受控環境的要求尤為嚴格,當今線寬為45nm的超大規模集成電路產品已投入生產,其受控生產環境——潔凈室(區)的受控粒子尺寸要求小于0.02μm甚至更小。表1是超大規模集成電路的發展及相應控制粒子的粒徑。集成電路產品的生產和研究表明,超大規模集成電路生產所需受控環境不僅嚴格控制微粒,而且還需嚴格控制生產環境的化學污染物和直接與產品生產過程接觸的各種介質——高純水、高純氣體、化學品的純度和雜質含量,表2是超大規模集成電路對化學污染物的控制指標。表3是大規模集成電路的工藝發展。

從表1~表3中所列數據可見,動態隨機存儲器(Dynamic Random Access memory,簡稱DRAM)產品的線寬從0.25pm發展到0.05 μm,要求潔凈室(區)生產環境控制粒子直徑從0.125μm嚴格到0.025μm,空氣潔凈度等級從5級到6級,嚴格到1級或更嚴;生產過程使用的高純氣、高純水中的雜質含量從10-6,嚴格到10-11等。集成電路生產實踐表明,芯片生產過程使用的工具、器具和物料儲運裝置也可能成為微粒、化學污染物的攜帶者或污染源,所以對其制作材質和清潔方式或保護方法,應根據產品生產工藝要求采取相應的技術措施。為此,在本規范中作出第3.1~1~3.1.3條的一般規定。

3.2.1 在現行國家標準《潔凈廠房設計規范》GB 50073-2001中等同采用國際標準《潔凈室及相關受控環境第一篇》ISO 14644-1中有關潔凈室及相關受控環境空氣中懸浮粒子潔凈度級別劃分。

3.2.2、3.2.3 電子產品的種類繁多,隨著微型化、精密化、高純度、高質量和高可靠的電子產品品種的增加,需要在空氣懸浮粒子受控環境中進行全過程生產或部分生產的電子產品主要有:各種半導體材料及其器件生產、集成電路生產、化合物半導體生產、光電子生產、薄膜晶體管液晶顯示器(Thin Film Transistor Liguid Crystal Display,簡稱TFT-LCD)生產、微硬盤驅動器(Hard Disk Driver,簡稱HDD)生產、等離子顯示器(Plasma Display Panel,簡稱PDP)生產、磁頭和磁帶生產、光導纖維生產、印制電路板等。

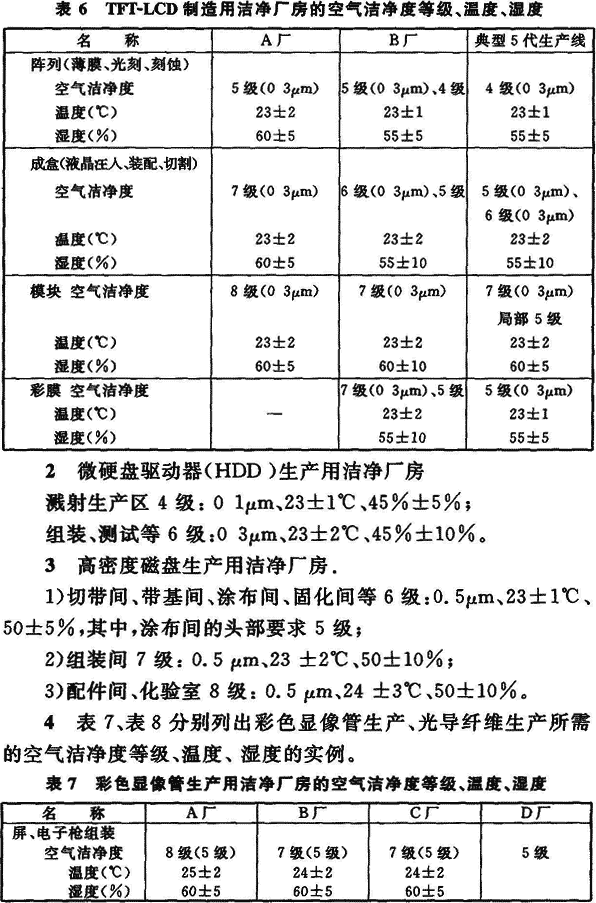

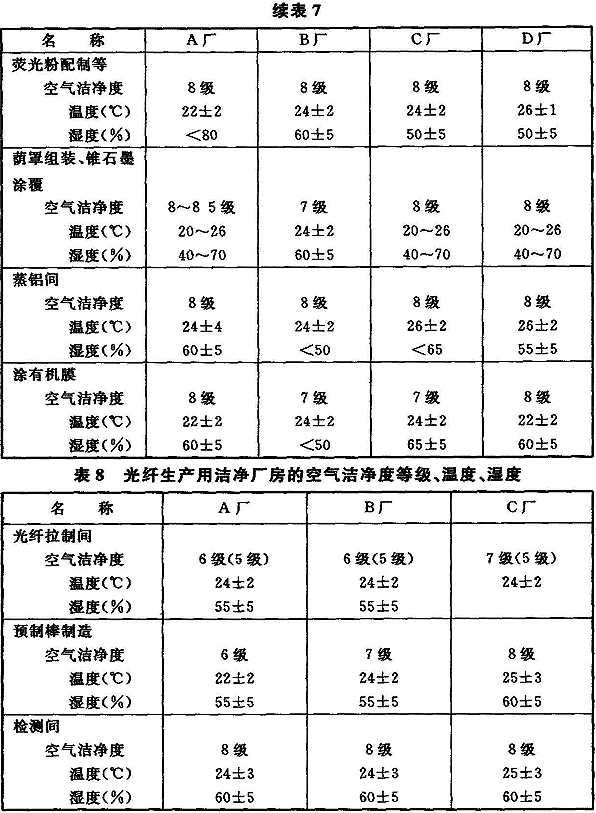

各類產品的品種不同、生產工藝不同,所要求的空氣潔凈度等級也不相同。因此第3.2.2條規定各種電子產品用潔凈廠房設計時,生產環境的空氣潔凈度等級應根據生產工藝要求確定;當在設計時,業主或發包方未提出要求或暫時未提出要求時,可參照本規范附錄A的要求確定。在附錄A所列要求中,由于各種產品生產工藝都各不相同,所以對于空氣潔凈度等級、控制粒徑均列出一定的范圍供參考,為說明這些差異,下面列舉一些工程的實例供參考。

1 表4~表6分別列出8″和4″、5″硅單晶及硅片加工、集成電路的芯片制造、TFT-LCD生產所需的空氣潔凈度等級、溫度、濕度的實例。

5 磁頭生產用潔凈廠房:磁頭裝配、濺射燒結等要求4級(0.1μm),研磨、檢測等要求5級(0.1μm),切割等要求6級。

6 印制電路板生產用潔凈廠房:6.5級、24±2℃、65%±5%。

7 鋰電池生產的干作業潔凈生產區:6級、23℃,露點(DP)-30℃;組裝、測試潔凈室(區):7級、23±2℃、≈20%。

8 等離子顯示器(PDP)生產用潔凈廠房:涂屏間等:5.5級、25±2℃,50%±10%;其他生產間:6.5~8級、20~26℃、55%±10%。

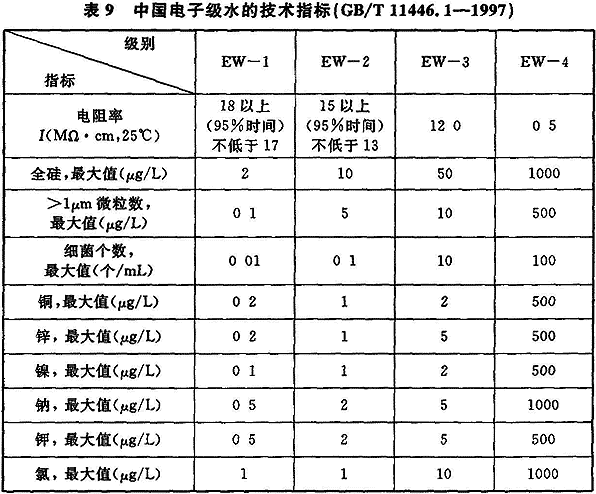

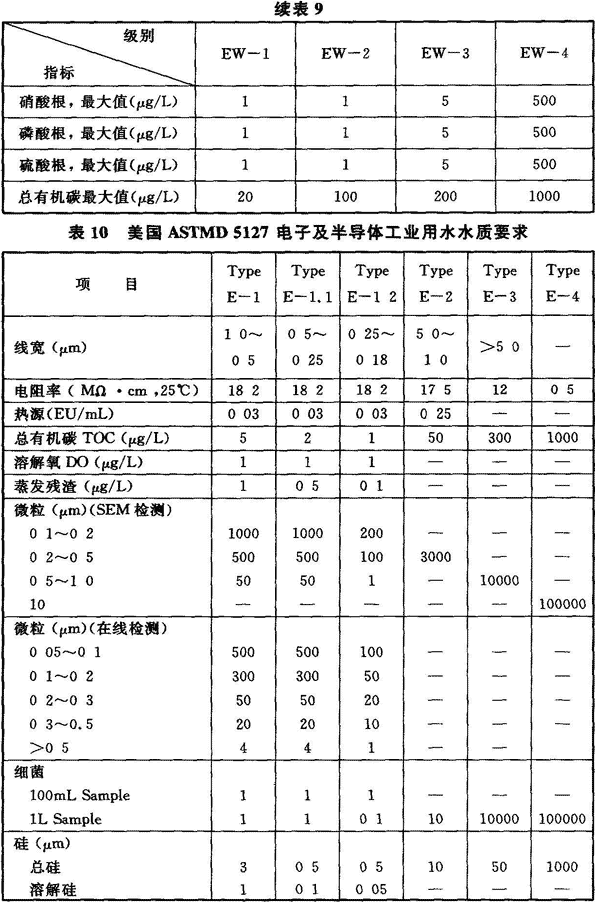

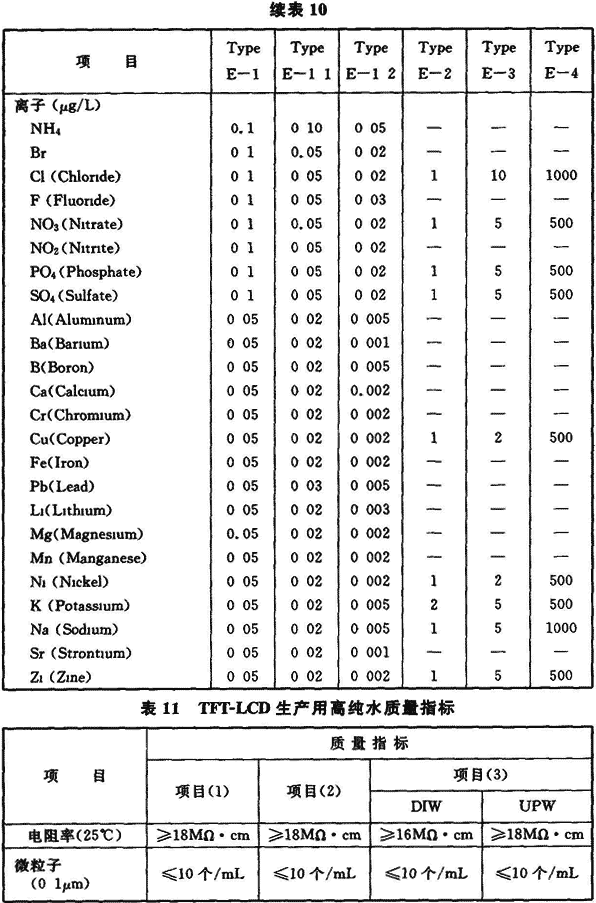

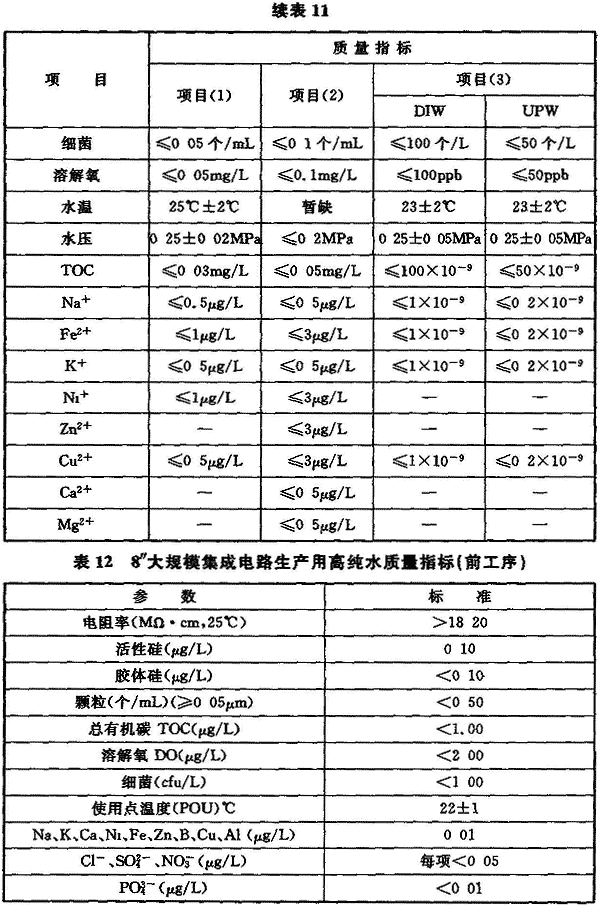

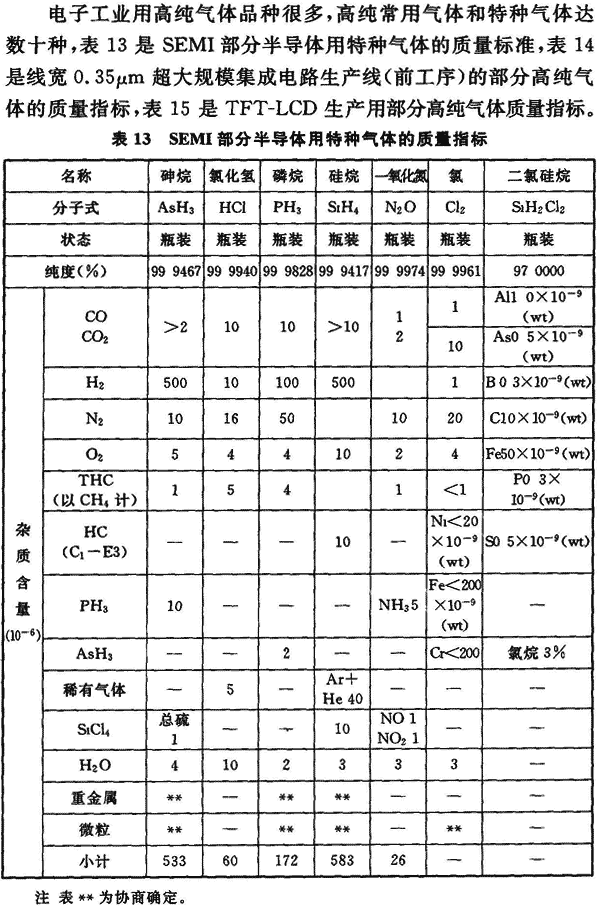

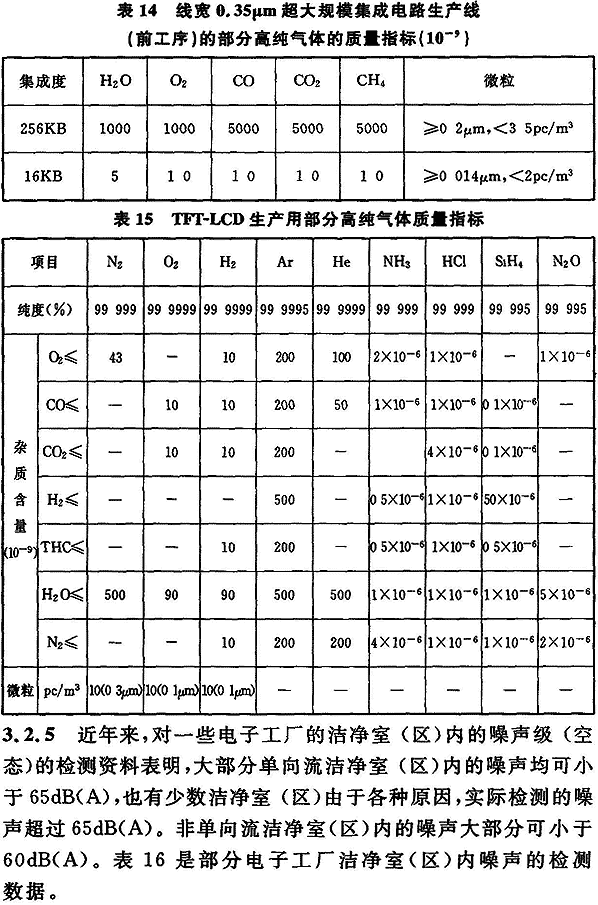

3.2.4 現代電子產品生產的重要特點之一,在許多電子產品的生產過程中需使用高純水、高純氣體和高純化學品,且各類電子產品生產時,因品種不同、產品生產工藝也不同,對高純物質的純度、雜質含量的要求不同,它們之間差異很大。表9是中國電子級水的技術指標,表10是美國ASTMD5127電子及半導體工業用純水的水質要求,表11是TFT-LCD生產用純水水質要求,表12是一個8″集成電路芯片制造用高純水水質要求。

電子光學案例

PURIFICATION CASE

生物制藥案例

PURIFICATION CASE

醫療器械案例

PURIFICATION CASE

食品日化案例

PURIFICATION CASE